Was Teddybären, Ventile & Lean Six Sigma verbindet

Carmen Forrest:

Herr Kastrup, Ihr Unternehmen hat sich für die Implementierung von Lean Management und Six Sigma in Zusammenarbeit mit Six Sigma-Lean Consulting entschieden. Könnten Sie bitte zunächst etwas zu sich selbst und zu AIGO-TEC sagen, um sich und Ihr Unternehmen kurz vorzustellen – und die Hintergründe besser zu verstehen?

Michael Kastrup:

Mein Name ist Michael Kastrup. Ich bin der Geschäftsführer von AIGO-TEC, einem schwäbischen Familienunternehmen, das Teil der STEIFF-Unternehmensgruppe ist. Beide Unternehmensbereiche gehen ursprünglich aus der Familie von Margarete und Richard Steiff hervor und erwirtschaften einen Umsatz von ca. 100 Millionen. Etwa ein Drittel dieses Umsatzes entfällt auf AIGO-TEC und zwei Drittel auf den Bereich Margarete Steiff, das sind die weltbekannten Teddybären. Initialer Startpunkt war Margarete Steiff mit der Produktion von Teddybären und die Produktion von Klein-Komponenten wie Gelenke, Knöpfe und Augen der Teddybären im Zuge der Industrialisierung.

Das bekannte „Blitz-Ventil“ war damals der Startpunkt für das Unternehmen „Alligator“, welches 1920 gegründet wurde. Bis in die 80er Jahren entwickelte sich das Unternehmen im klassischen Bereich der mechanischen Ventile prächtig. Mit der Gesetzgebung in den 80ern und der Vorgabe, eine Reifendruckkontrolle im Display von Kraftfahrzeugen zu haben, kam ein Wendepunkt im Unternehmen. Mit den geänderten Marktbedingungen und einem rasanten Wachstum der neuen Technologie entschied man sich, in die Elektronikfertigung einzusteigen.

Der harte globale Wettbewerb mit Wettbewerbern aus Asien und China führte später zum Verkauf des Unternehmensteils, das Ventile in Verbindung mit Elektronik herstellt. Der betroffene Unternehmensteil wurde damals halbiert, von ca. 60 – 65 Millionen auf jetzt 35 Millionen € Umsatz im klassischen Bereich der mechanischen Ventile. Nach der Abtrennung heißen wir heute AIGO-TEC und Kunden in den Märkten, die uns lange Jahre kennen, machten diesen Transfer mit.

Damals wie heute gibt es einen Kern, den wir uns heute noch bei AIGO-TEC zugutehalten: Wir verstehen die Funktion eines Ventils! Und das ist vollkommen unabhängig davon, ob es ein Ventil für den Reifen eines PKWs oder eines Fahrrads oder für eine Luftfeder ist. Wir haben heute vielfältige Möglichkeiten Ventile einzusetzen und das ist früher wie heute unser Kernthema. Wir sind Spezialist der Funktion Ventil – und ein Ventil ist sehr komplex! Die Mehrzahl unserer Kunden definieren das Ventil nicht als Kernkompetenz. Sie wollen von uns ein Ventil mit einer genau spezifizierten Funktionalität, das wir entwickeln und produzieren. Aller schwierigen Rahmenbedingungen zum Trotz stehen wir heute sehr gut im Markt und sehen auch eine stabile Geschäftsentwicklung.

Eine Besonderheit ist, dass wir 70 % des Umsatzes mit Eigenentwicklung erreichen, die für kundenspezifische Anwendungen customized werden. Außerdem investieren wir im Moment maßgeblich in moderne Produktionsanlagen. Vor diesem Hintergrund ist das Thema Innovation und Entwicklung unser Kernthema. An zwei Standorten in Deutschland und in Polen beschäftigen wir heute in Summe ungefähr 300 Mitarbeiter.

Carmen Forrest:

Vielen Dank, jetzt können wir die wirklich spannende Entwicklung von Teddybären über Kleinkomponenten bis hin zu mechanischen Ventilen nachvollziehen. Aber wie kam es vor diesem Hintergrund zur Entscheidung, Lean Six Sigma bei AIGO-TEC einzuführen? Was war der Trigger für diesen Schritt – und welche Ziele verfolgen Sie damit?

Michael Kastrup:

Es gibt im Wesentlichen drei Auslöser für die Entscheidung, Lean Six Sigma bei AIGO-TEC einzuführen:

Erstens bin ich persönlich ein begeisterter Lean Six Sigma-Verfechter. Ich habe schon als junger Ingenieur am Anfang meiner persönlichen Laufbahn, als Entwicklungsingenieur und später als Entwicklungsleiter, in einer großen Unternehmensgruppe erste Berührung mit der Thematik gehabt. Ich habe das über viele Jahre praktiziert und diesen Ansatz dann später in der Funktion als Geschäftsführer in meinen Verantwortungsbereichen ausgerollt.

Zweitens: Als Lean Six Sigma-Verfechter vertrete ich die Meinung, dass diese Methode mittelständischen und eigentlich allen Unternehmen hilft, den Reifegrad ihrer Organisation zu verbessern. Wenn ich auf meine Berufslaufbahn zurückblicke, als Geschäftsführer für mittelständische Unternehmen in der Größenordnung von 35 bis 80 Millionen Euro Umsatz, kann ich sagen: Lean Six Sigma ist ein Erfolgsfaktor für eine nachhaltige Unternehmensentwicklung, davon bin ich überzeugt!

Drittens ändert sich die Welt der Ventile im Moment gravierend – und wir müssen uns auf neue Prozesse und Materialien einstellen. Ich glaube es ist sehr gut, wenn wir die bestehenden Prozesse mit den erlernten Methoden begreifen, um uns auf neue Prozesse und neue Materialien einstellen zu können und in der Lernkurve immer weniger Fehler & Verschwendungen produzieren. Zu einer reifen Organisation mit Methodenkompetenz gehört Lean Six Sigma einfach dazu!

Carmen Forrest:

Dominik und Xavier, ihr habt euch auf die Einführung & Praxisqualifizierung von Lean Six Sigma spezialisiert und habt bereits viele KMUs und Großkonzerne bei der Lean Six Sigma-Einführung unterstützt. Welche Vorgehensweisen zur Einführung gibt es – und welcher Weg wurde bei AIGO-TEC gewählt?

Dominik Vollmer:

Wenn wir einen Kunden bei der Lean Six Sigma-Implementierung unterstützen, starten wir das Programm entweder von ganz oben, sprich von der Unternehmensführung aus, oder aber aus dem Middle-Management heraus. Daher unterscheiden wir bei unseren Einführungskonzepten grundsätzlich zwischen top-down und middle-out Ansätzen. Interessanterweise ist in beiden Fällen das Middle Management die entscheidende Führungsebene, die es zu überzeugen und für die Initiative zu gewinnen gilt!

Bei nicht wenigen Unternehmen wurde Lean Six Sigma bereits vorher von einzelnen Mitarbeitern aus Eigeninitiative heraus „bottom-up“ praktiziert, z.B. ausgelöst durch den Besuch eines offenen Trainings. Das Problem dabei ist, dass ausbildungsbegleitende Coachings benötigt werden, um die ersten Ausbildungsprojekte schnell & sicher ins Ziel zu bringen. Außerdem ist es essenziell wichtig, unternehmensrelevante und methodisch geeignete Projekte im Vorfeld auszuwählen – sowie Konsens & Verständnis im Führungskreis herzustellen. Diese Punkte kommen bei Bottom-up-Ansätzen fast immer zu kurz.

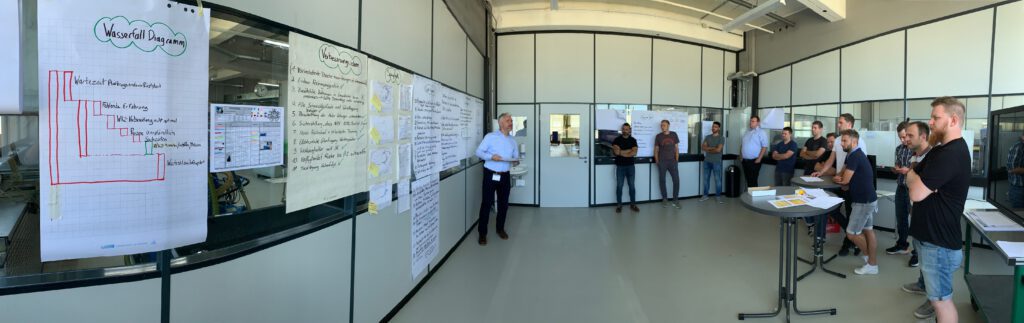

Bei AIGO-TEC haben wir den großen Vorteil, dass Michael Kastrup ein großer Verfechter von Lean Six Sigma ist! Das hilft uns enorm, Lean Six Sigma mit größtmöglicher Akzeptanz im Unternehmen zu implementieren, z.B. indem von Anfang an hochgradig relevante Themenstellungen durch die Teilnehmer bearbeitet werden – und diese auch die notwendige Unterstützung & Rückendeckung erhalten. Gestartet sind wir bei AIGO-TEC mit einen Führungskräfte-Workshop, in dem wir uns gemeinsam überlegt haben, was die Themen sein könnten, die den größtmöglichen Mehrwert für die Mitarbeiter & Führungskräfte und das Unternehmen als Ganzes beinhalten.

Bei unseren Qualifizierungen legen wir großen Wert auf Execution, d.h. nicht die Vermittlung der Methoden steht im Mittelpunkt, sondern deren praxisnahe Ausführung in Form von Workshops und gut zugeschnittenen Projekten. So sind wir auch bei AIGO-TEC vorgegangen. Statt zeitintensive Schulungen mit Standard-Trainingsinhalten vermitteln wir immer das, was tatsächlich benötigt wird, um die ausgewählten Workshops & Projekte ins Ziel zu bringen, d.h. kundenspezifisch angepasste Inhalte statt „One size fits all“.

Jeder Teilnehmer, der ins Training kommt, ist bereits mit einem relevanten Projekt- oder Workshopthema ausgestattet und bekommt genau die Tools & Vorgehensweisen vermittelt, die er benötigt, um sein Thema zum Erfolg zu führen. Und alles ist bei AIGO-TEC wie gesagt stark geprägt durch die sehr gute Unterstützung, die wir von der Führungsebene bekommen.

Carmen Forrest:

Es gibt kleinere Unternehmen, die glauben, dass Lean Six Sigma eine Nummer zu groß für sie ist. Wie unterscheidet sich die Vorgehensweise zur Lean Six Sigma-Einführung bei kleinen und mittleren Unternehmen zur Vorgehensweise bei Großkonzernen?

Xavier Schambil:

Ein Unterschied ist, dass in kleineren Unternehmen naturgemäß weniger Hierarchieebenen existieren. Während bei Großunternehmen manchmal die linke Hand nicht weiß, was die rechte tut, ist bei KMU’s dieses Wissen stärker zusammengefasst.

Dies führt manchmal dazu, dass die Mitarbeiter mehr Funktionen abdecken und einen größeren Verantwortungsbereich haben. In diesem Fällen ist es häufig sehr schwierig, die Personen für die Projekt- & Workshopbearbeitung konsequent freizustellen. Deshalb ist es besonders wichtig, Themen auszuwählen, die einen echten Unterschied machen – und die Bearbeitung auch sehr praxisorientiert zu gestalten, auch weil die Kultur in kleineren Unternehmen etwas mehr hands-on ist als z.B. im Großkonzern.

Entscheidend ist auch hier, keine Trainings von der Stange durchzuführen, sondern genau das praxisorientiert zu vermitteln, was benötigt wird. Außerdem hilft es, wenn die Projektadaption & -anwendung der Methoden bereits während der Schulung erfolgt, statt erst im Anschluss an das Training.

Carmen Forrest:

Herr Kastrup, welche Erfahrungen haben Sie bei AIGO-TEC und ggf. in anderen Unternehmen diesbezüglich gemacht?

Michael Kastrup:

Ich glaube, dass man mit dem Ansatz von Lean Six Sigma auch eine Unternehmenskultur entwickeln kann. Der offene Umgang mit Problemen, das bewusste Zurückstellen der Historie und die Ursachen von Problemen unvoreingenommen zu analysieren: Das sind für mich zwei Dinge, Unternehmenskultur, aber eben auch Teamspirit in den Unternehmen tatsächlich zu initiieren, die Menschen zu begeistern. Das sind meines Erachtens große Vorteile von Lean Six Sigma.

Carmen Forrest:

Im Mai wurde ein Führungskräfte-Workshop als Startveranstaltung und anschließend eine Basisqualifizierung für ausgewählte Mitarbeiter durchgeführt. Ein erster 5-tägiger Pilotworkshop ist bereits abgeschlossen.

War diese Vorgehensweise aus Ihrer Sicht und aus Sicht Ihrer Mitarbeiter die richtige? Sehen Sie ggf. bereits erste Erfolge – und falls ja, welche?

Michael Kastrup:

Also zuerst einmal ist die Vorgehensweise die richtige gewesen. Wir haben begonnen mit einer Basis-Schulung von ca. 18 Mitarbeitern aus unterschiedlichen Bereichen, um sicherzustellen, dass es kein elitäres Wissen, sondern auf eine breite Basis gestellt ist. Hier am Standort in Giengen haben fast 15 % der Belegschaft am Lean Six Sigma Basis-Workshop teilgenommen. Die positiven Erfolge daraus sind bisher, dass eben nicht nur die 18 Mitarbeiter begeistert sind, die wir geschult haben. Sondern die Belegschaft, die 140 Mitarbeiter am Standort in Giengen, fragen jetzt nach und möchten gerne mehr Informationen zu Lean Six Sigma haben, weil sie sich ebenfalls dafür interessieren.

Sie sehen, dass ihre Kollegen, die bereits in der Schulung waren, ihre ersten Workshops durchgeführt haben. Sie haben dort auf der einen Seite eine interessante Arbeitsweise gelernt und können gleichzeitig auch Erfolge vorzeigen. Wir haben erste Workshops durchgeführt, z.B. klassische Workshops zur Rüst-Optimierung, die uns schon erhebliche Potenziale gebracht haben. Das ist für uns als AIGO-TEC deshalb besonders wichtig, weil wir aktuell einfach eine Wachstumsgeschichte haben und die freiwerdende Kapazität aus den Workshops sofort produktiv in neue Aufträge stecken können. Diese freie Kapazität bedeutet für uns darüber hinaus, wir können Investitionen verschieben, wir können unsere Liquidität im Unternehmen haushalten, indem wir mit Workshops die Maschinenauslastung optimieren, Verschwendung reduzieren und tatsächlich auch neue Aufträge auf diesen Maschinen abwickeln können. Das ist ein großer Erfolg.

Des weiteren haben wir eine Liste von Projekten erstellt, die dann auch uns wieder die Chance gibt, die jährlichen Produktivitätssteigerungen zu realisieren. Diese Kostenoptimierungen sind notwendig, um die Kostensteigerungen auszugleichen: Letztere sehen wir im Bereich der Energie, aber auch in Lohnerhöhungen, die wir als mittelständisches Unternehmen in unserer Branche jedes Jahr haben. Wir haben Projekte, in denen ich so viel Potenzial sehe, dass wir zumindest eine Chance haben, die Kostensteigerungen der Zukunft ausgleichen zu können.

Carmen Forrest:

Das ist großartig – und besonders interessant in der aktuellen Situation. Was würden Sie einem Geschäftsführer eines KMU empfehlen, der darüber nachdenkt, einen Verbesserungsansatz einzuführen? Was spricht dafür, mit Lean Six Sigma in einem KMU zu starten?

Michael Kastrup:

Ich glaube tatsächlich, dass ich jedem nur empfehlen kann, Lean Six Sigma zu nutzen, um eine Unternehmenskultur zu optimieren. Die Veränderung von Generation zu Generation ist so schnell, dass die Bedürfnisse & die Erwartungen der nächsten Generation sich grundsätzlich von meinem Werdegang und meinen Erfahrungen unterscheiden. In diesem Umfeld ist es wichtig, die Menschen zu integrieren. Das ist für mich Unternehmenskultur: Man muss neue Standards entwickeln und diese nachhaltig im Unternehmen verankern, weil jede neue Generation andere Erwartungen und andere Bedürfnisse hat.

Und die Erwartungen der verschiedenen Generationen kann man sehr gut zusammenführen mit solch einer Methode. Das heißt zusammen Probleme lösen und Herausforderungen meistern – und das mit einem Lean Six Sigma-Ansatz. Ich halte das für eine sehr gute Methode, gerade für mittelständische Unternehmen, die als Familienunternehmen oft sehr patriarchisch organisiert sind.

Carmen Forrest:

Gibt es etwas, das Sie aus heutiger Sicht anders machen würden?

Michael Kastrup:

Im Moment bin ich ziemlich zufrieden. Ich bin gut – I am fine 😊

Carmen Forrest:

Noch eine Frage. Wie würden Sie Ihre bisherigen Erfahrungen mit Dominik und Xavier von Six Sigma-Lean Consulting zusammenfassen? Was unterscheidet sie von anderen Lean Six Sigma-Beratern, mit denen Sie bisher gearbeitet haben?

Michel Kastrup:

Ich bin mit der Arbeitsweise und der Fähigkeit, unsere Mitarbeiter/innen zu erreichen und zu begeistern, sehr zufrieden. Beide können meine hohen Erwartungen, mein persönliches Best Practice aus der Vergangenheit, voll erfüllen.

Ich habe viele Ansätze gesehen und ich habe Berater in anderen Unternehmen gesehen: Es fällt Beratern manchmal schwer, die Welt des Managements mit der Welt der praktischen Hands-on Mentalität zu verbinden. Und das können die beiden unheimlich gut: Sie sind sehr plakativ, pragmatisch und systematisch. Das finde ich richtig gut!

Dominik Vollmer:

Das hat er uns von Anfang an verraten, dass seine Erwartungen sehr hoch sind! (lacht)

Michael Kastrup:

Das meine ich tatsächlich so, wie ich es sage: Ihr macht das wirklich gut. Ich will aber auch sagen: Diese Punkte waren bereits im Auswahlprozess entscheidend. Ihr habt damals einen Eindruck vermittelt, den ihr jetzt bestätigen könnt: dass ihr es einerseits in der Management-Perspektive extrem gut könnt, meine Erwartungen, meine Sprache, meine Welt aus Sicht eines CEOs zu befriedigen… in dem Sinne, wie ihr euch und die Lean Six Sigma-Systematik darstellt und verkörpert.

Aber fast noch wichtiger für mich ist, dass ihr operativ mit meiner Mannschaft gut und sehr erfolgreich zusammenarbeitet, die euch respektiert. Das Entscheidende ist, dass die Menschen, die in den Workshops mitarbeiten, sich mit euch als Team verstehen. Sie fühlen sich nicht von euch kontrolliert und fühlen sich auch nicht als schlechter qualifizierte Menschen neben euch, sondern ihr schafft es wirklich, die Mannschaft mitzunehmen. Und das ist ein tolles Kompliment.

Dominik Vollmer und Xavier Schambil:

Danke schön.

Carmen Forrest:

Eine Abschlussfrage an euch beide, Dominik und Xavier: Ich weiß, dass ihr beide sehr aktiv seid und Lean Six Sigma für alle einfach anwendbar macht. Welche Wege gibt es, mehr über Lean Six Sigma zu erfahren?

Xavier Schambil:

Es gibt mehrere Wege. Der aktuell spannendste dürfte sein: Wir bauen seit wenigen Monaten eine Lean Six Sigma Community auf und vernetzen dabei Unternehmen und Menschen, die Lean Six Sigma bereits praktizieren oder vorhaben es zu praktizieren. Wir bringen dabei das ganze Wissen in die Community ein, das man braucht, um Lean Six Sigma zum Erfolg zu führen, d.h. Projekte oder Workshops durchzuführen, aber auch Programme aufzubauen und unternehmensweit auszurollen.

Der einfachste Weg ist, kostenfrei und ohne Fallstricke Teil dieser Community zu werden und sich z.B. mit Menschen zu vernetzen, die bereits Erfahrungen gesammelt haben. Oder indem man einfach deren Beiträge liest, die auf unserer Community-Plattform bereitgestellt werden. Die Community stellt interessierten Menschen und Unternehmen Ideen & Praxiswissen zur Verfügung, um Programme zum Erfolg zu führen und Workshops & Projekte noch effizienter und wirksamer zu bearbeiten.

Nach dem Einloggen auf die Community Plattform hat man Zugriff auf zahlreiche hilfreiche Blogartikel, Excel-Templates und Erklärvideos. Einzelne Beiträge drehen sich zum Beispiel darum, wie man Lean Six Sigma sinnvoll im Alltag anwenden kann. Oder wie man technische Probleme ohne komplizierte statistische Methoden und Umwege einfach lösen kann.

Dominik Vollmer:

Viele dieser Blogartikel sind auch auf unserer Webseite verfügbar: Das sind keine theoretischen Artikel oder Methodenbeschreibungen wie man sie überall lesen kann, sondern dokumentierte Praxiserfahrungen, die wir und unsere Kunden über Jahre hinweg gesammelt haben und mit anderen teilen möchten. Die Community richtet sich an alle Branchen & Menschen, d.h. nicht nur an Industrieinternehmen. Wir haben in unserer Community zum Beispiel Lean Management-Erfahrungsträger aus Krankenhäusern (Lean Hospital) an Bord – genauso wie Experten, die Lean Six Sigma in Dienstleistungsbereichen oder Handwerksbetrieben praktizieren. Wir beobachten, dass es überhaupt nicht schwierig ist, sondern viel Spaß macht und die Begeisterung & Erfolge andere anstecken, ebenfalls mitzumachen. Besonders wenn man auf Ressourcen, Erfahrungsberichte & Erfahrungsträger zugreifen kann, die aus der gleichen oder einer ähnlichen Branche kommen wie man selbst.

Carmen Forrest:

Danke, Dominik. Ich habe verstanden, die Community ist kostenlos und jeder kann sofort und ohne Fallstricke mitmachen. Vielleicht kannst Du uns am Ende noch den Link verraten, wo man sich zur Community anmelden kann? Danke Herr Kastrup, Dominik und Xavier für die aufschlussreichen Antworten und die wertvollen Informationen!

Dominik Vollmer:

Hier der gewünschte Link: https://www.sixsigma-lean.com/community/

Wir machen Kompliziertes einfach und teilen unsere Erfahrungen – sharing is doing!